Comment les matériels de qualité permettent de réduire le coût des découpes

Aujourd’hui, les reportages de Formule 1 parlent davantage des pneus que des moteurs, de l’aérodynamique ou même du pilote. Pour quelle raison ? C’est très simple : les spécialistes savent que c’est l’état des pneus qui détermine si l’on peut gagner ou non une course. Mais quel est donc le rapport avec nous ? La question concernant l’emploi du caoutchouc sur la forme de découpe conduit exactement à la même affirmation : « C’est le caoutchouc qui fait les champions ».

Un bolide de Formule 1 dépourvu de pneus high-tech n’a pas plus de sens qu’une forme de découpe équipée d’un mauvais caoutchouc. Les performances d’une presse à découper dépendent énormément de la qualité de la forme de découpe, qui dépend elle-même fortement du type de caoutchouc utilisé. Autrefois, on travaillait avec des machines qui atteignaient un rendement de 4 000 à 5 000 feuilles par heure ; aujourd’hui, il s’élève à 11 000 feuilles par heure. Il est clairement impossible de doubler la productivité avec un outillage désuet et un mauvais caoutchouc. De nos jours, les ingénieurs en mécanique sont en mesure de développer des presses à découper sur lesquelles deux plateaux se rapprochent l’un de l’autre à grande vitesse. Le problème de notre branche réside dans le fait qu’entre ces plateaux nous insérons du carton et du papier, des matériaux qui nous mettent sans cesse face à de nouveaux défis, car ils n’ont aucune constance. C’est pourquoi il est absolument nécessaire d’éviter toute autre fluctuation avec les outils utilisés.

Par le passé, on utilisait principalement des matériaux en caoutchouc qui n’étaient pas développés à cette fin ni adaptés physiquement à un tel usage. En règle générale, il s’agissait de matériaux prévus pour isoler et absorber les chocs. Encore aujourd’hui, le caoutchouc mousse, matériau avec des pores très irréguliers et de différentes tailles, est très répandu. Il est principalement utilisé pour les joints. Pour la fabrication, on utilise la plupart du temps des gaz propulseurs. De plus, il est très courant de retrouver de l’EPDM, qui a également été développé comme matériau d’étanchéité contre l’humidité. Et cela ne s’arrête pas là, car les matériels d’éjection des formes de découpe étaient, à l’époque, sélectionnés de préférence selon leur coût et non selon leurs capacités techniques et physiques ; chose pour laquelle l’industrie de transformation du papier détient sa part de responsabilité. En effet, les producteurs d’outils étant soumis à une pression toujours plus forte concernant les prix, ils étaient par conséquent constamment à la recherche de matériels toujours moins chers. Concernant les lignes de découpe en acier, toutes les personnes concernées ont reconnu depuis longtemps déjà que l’utilisation de lignes bon marché n’était pas rentable. Aujourd’hui, dans les pays industrialisés tout du moins, des lignes de qualité avec une constance et une durabilité accrues sont utilisées. Malheureusement, c’est encore loin d’être le cas pour le caoutchouc.

Un comportement sous compression précis et reproductible

Mais alors, existe-t-il des matériels d’éjection spécialement développés pour les formes de découpe ? Heureusement, la réponse à cette question est un grand « oui ». En guise d’exemple, nous pouvons citer CITOject F et le produit haut de gamme Polytop MX®. Leurs propriétés physiques et mécaniques répondent aux exigences du processus de découpe, entre autres grâce à un comportement sous compression précis et reproductible avec une constance et à une vitesse maximales. Les tests d’hystérèse ont démontré la fréquence à laquelle le matériel retournait à sa hauteur d’origine précise après la compression. Des vitesses allant jusqu’à 5 Hz ont été atteintes, ce qui correspond à une vitesse réelle d’environ 18 000 feuilles par heure. Autre question importante, combien de temps le matériel met-il à revenir de façon constante à sa hauteur d’origine ? Les tests réalisés sur les produits cités ont révélé que les propriétés physiques et mécaniques restaient identiques pour plus de 5 millions de compressions. La durée de vie de ces matériels dépasse ainsi largement celle des lignes de découpe en acier.

À quoi d’autre faut-il faire attention lors du choix du caoutchouc de la forme de découpe ? Réponse : un code couleur clair permettant de vérifier immédiatement et facilement si le bon éjecteur est installé au bon endroit. Ici, il ne s’agit pas de se servir de la couleur de la société du fabricant de l’outil pour la couleur des matériels d’éjection. Le code couleur vise à permettre un contrôle rapide et facile, afin d’éviter, dès le départ, l’installation d’outils de mauvaise qualité dans la machine.

Un impact considérable sur la pression nécessaire pour la découpe

Le matériel d’éjection influence par ailleurs considérablement la pression nécessaire pour la découpe. Les produits conventionnels qui n’ont pas été développés pour les processus de découpe n’en tiennent aucunement compte. Un mauvais matériel placé sur la forme de découpe nécessite une pression plus importante. Cela endommage non seulement la presse à découper, mais également l’outil. En d’autres termes : une pression de découpe trop élevée entraîne des coûts inutiles. Pour le caoutchouc, il est important de veiller à utiliser des systèmes complets. Un tel système se caractérise non seulement par l’emploi d’un matériel approprié et de grande qualité, mais aussi par l’utilisation d’un système de montage adéquat permettant d’installer le matériel sur la forme de découpe.

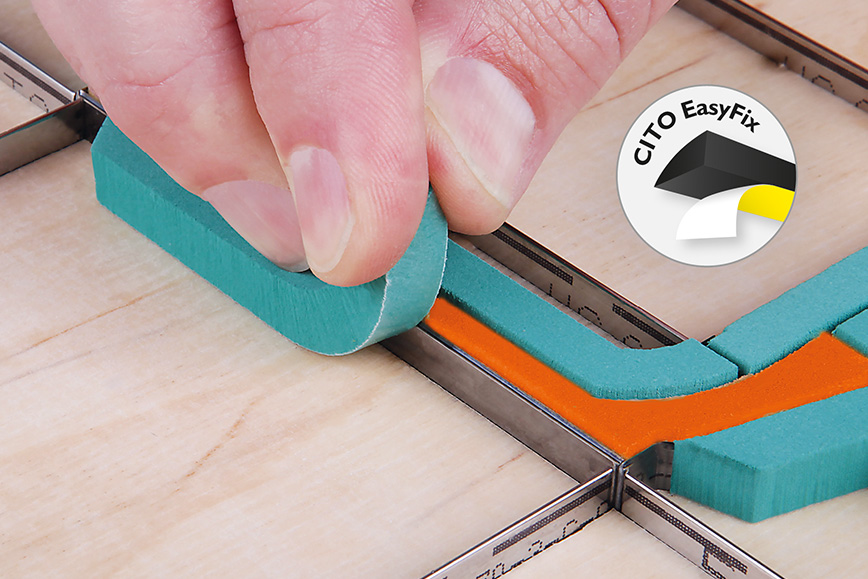

De tels systèmes sont identifiés par la désignation « EasyFix ». EasyFix n’est pas qu’un simple ruban adhésif. En plus du matériel destiné au caoutchoutage général, cela comprend également les profilés spéciaux correspondants permettant d’effectuer des commandes particulières avec la forme de découpe. Ici aussi, il est important que la technique de collage soit parfaitement adaptée à la contrainte mécanique du processus. En effet, selon l’utilisation, les forces de cisaillement et de pelage ont un impact sur les matériels d’éjection. Il serait avantageux que les profilés soient équipés d’un système Fingerlift, car, ainsi, il serait beaucoup plus facile de retirer les papiers de protection de la colle, ce qui, en retour, serait bénéfique pour le processus de caoutchoutage.

Une production compatible avec les denrées alimentaires

Aujourd’hui plus que jamais, les producteurs d’emballages se retrouvent confrontés au sujet de la production compatible avec les denrées alimentaires. Ici aussi, il est important de pouvoir compter sur un fournisseur de système. Durant le processus de découpe, il arrive que les matériels d’éjection entrent en contact avec le carton ou le papier, même si ce n’est que très brièvement. Les matériels d’éjection étant fabriqués par un procédé chimique, des particules chimiques pourraient donc se retrouver sur le carton ou le papier. Afin de prévenir ce risque, il est important que l’ensemble du système, y compris la colle, possède un certificat d’innocuité.

Il serait absurde de confirmer l’innocuité de la matière première. Aujourd’hui encore, on utilise principalement de la colle au cyanoacrylate pour le montage des profilés, plus connue sous le nom commercial de « Super Glue ». Par expérience, la plupart des gens savent que de telles colles sont tout sauf inoffensives. Il est donc important que seuls des produits inoffensifs soient utilisés pour fabriquer la forme de découpe. Il ne sert à rien de concevoir une forme de découpe avec seulement 80 % de produits certifiés. Les 20 % restants font alors perdre à la forme de découpe son innocuité et cette dernière ne pourra donc pas être utilisée pour des emballages de denrées alimentaires. La certification ISEGA est une preuve irréfutable de cette innocuité, à condition que l’ensemble du système soit certifié, comme précédemment expliqué.

Résumé de cet article : en tant que partenaire, optez pour un expert avéré dans le domaine, qui dispose d’un service de développement et de son propre laboratoire chimique. Cela n’a aucun sens d’acheter des matériels au hasard et d’y appliquer une colle quelconque afin de les revendre. Quiconque sous-estime le « caoutchouc » en tant que matériel d’éjection paie un lourd tribut. Mauvaise productivité, coûts de processus élevés et problèmes lors du traitement en aval, voilà les conséquences. Et en ce qui concerne le prix : un bon outil est coûteux et, la plupart du temps, il vaut la peine de payer un peu plus cher pour avoir un bon outil plutôt que de perdre les économies réalisées au profit de coûts de production plus élevés, de traitements plus longs et de problèmes avec ses clients. En règle générale, le coût des outils représente moins de 2 % du coût total de la production. Investir quelques euros supplémentaires dans des outils de qualité entraîne un incroyable retour sur investissement en matière de coût de production et génère un meilleur profit. « C’est le caoutchouc qui fait les champions. »

Jürgen Mariën